Utilisation de l’acier et d’autres métaux

La deuxième grande époque des immeubles de grande hauteur a commencé après la fin de la Seconde Guerre mondiale, lorsque l’économie et la population mondiales se sont de nouveau développées. C’était une époque optimiste, avec des coûts énergétiques en baisse, et les architectes ont adopté le concept du grand immeuble comme prisme de verre. Cette idée avait été avancée par les architectes Le Corbusier et Ludwig Mies van der Rohe dans leurs projets visionnaires des années 1920. Ces projets faisaient appel au mur-rideau en verre, une « peau » non porteuse fixée aux éléments structurels extérieurs du bâtiment. Le premier mur-rideau entièrement en verre, qui ne se trouvait que sur une seule façade sur rue, était celui du Hallidie Building (1918) à San Francisco. La première structure à plusieurs étages dotée d’un mur-rideau entièrement en verre est l’A.O. Smith Research Building (1928) à Milwaukee par Holabird and Root ; le verre y est maintenu par des cadres en aluminium, une première utilisation de ce métal dans les bâtiments. Mais ces exemples étaient rares et il a fallu attendre le développement de la climatisation, de l’éclairage fluorescent et des mastics en caoutchouc synthétique après 1945 pour que le prisme de verre puisse être réalisé.

Le paradigme de la tour de verre a été défini par le bâtiment du Secrétariat des Nations unies (1949) à New York ; Wallace Harrison en était l’architecte exécutif, mais Le Corbusier a également joué un rôle majeur dans la conception. Le bâtiment des Nations unies, qui était équipé d’un système de climatisation Weathermaster et de murs en verre teinté vert, a contribué à établir la norme pour les grands bâtiments dans le monde entier. Plusieurs autres bâtiments influents, tels que le 860-880 Lake Shore Drive Apartments (1951) de Mies van der Rohe à Chicago et le Lever House (1952) de Skidmore, Owings & Merrill à New York, ont contribué à établir la technologie des murs rideaux. L’élément le plus important a sans doute été le développement de meneaux et de meneaux en aluminium extrudé pour soutenir le verre. L’aluminium a commencé à être produit en quantité aux États-Unis par le procédé Hall en 1886 ; ce procédé de séparation du métal du minerai nécessitait de grandes quantités d’électricité, et la baisse des coûts énergétiques après la Seconde Guerre mondiale a influencé le développement de cette technologie de construction. L’aluminium forme un revêtement d’oxyde transparent qui le protège contre la corrosion ; cette couche d’oxyde peut être artificiellement épaissie et colorée par un procédé appelé anodisation. L’aluminium anodisé a été utilisé pour la première fois dans les fenêtres de la bibliothèque de l’université de Cambridge, en Angleterre, en 1934. L’aluminium est devenu le principal matériau d’encadrement des murs-rideaux en raison de sa résistance à la corrosion et de sa facilité à être façonné au moyen du procédé d’extrusion, dans lequel le métal est forcé à passer par une série de matrices pour créer des formes complexes en coupe transversale. Les tôles d’aluminium formées sont également utilisées pour les panneaux opaques des murs-rideaux. Les autres métaux utilisés dans les murs-rideaux sont l’acier inoxydable (composé de 82 % de fer et de 18 % de chrome) et l’acier dit « de protection contre les intempéries », des alliages d’acier contenant du cuivre qui forment une couche d’oxyde adhérente. Le mur-rideau en bronze du Seagram Building (1954-58) de Mies van der Rohe à New York s’est avéré être un exemple isolé. Le développement de caoutchoucs durcissant à froid pendant la Seconde Guerre mondiale est probablement tout aussi important pour la construction des murs-rideaux ; ces caoutchoucs forment les mastics élastiques qui permettent de sceller les joints entre le verre et le métal et entre le métal et le métal contre le vent et la pluie. À la fin des années 1970, la mise au point de diamants artificiels a rendu possible l’utilisation d’outils de coupe permettant de découper la pierre en tranches très fines, et celle-ci est devenue un élément important des murs-rideaux.

Après le développement du mur-rideau, de nouvelles formes de structure sont apparues dans les immeubles de grande hauteur. Le coût des systèmes de contrôle de l’environnement augmentant, les pressions économiques ont poussé à produire des structures plus efficaces. En 1961, l’immeuble de 60 étages de la Chase Manhattan Bank, conçu par Skidmore, Owings & Merrill, avait une structure en acier standard avec un contreventement à portique rigide, qui nécessitait 275 kilogrammes d’acier par mètre carré (55 livres d’acier par pied carré), soit presque autant que l’Empire State Building 30 ans plus tôt. L’économie de structure dans les grands bâtiments a été démontrée par la même société seulement neuf ans plus tard dans le John Hancock Building de Chicago. Il utilise un système de contreventement diagonal extérieur pour former un tube rigide conçu par l’ingénieur Fazlur Khan ; bien que le bâtiment Hancock compte 100 étages, soit 343 mètres (1 127 pieds) de haut, sa structure est si efficace qu’elle n’a nécessité que 145 kilogrammes d’acier par mètre carré (29 livres par pied carré). Le tube d’ossature, que Khan a développé pour les structures en béton, a été appliqué à d’autres grands bâtiments en acier. Khan a utilisé un système d’acier composé de neuf tubes en faisceau de différentes hauteurs, chacun de 22,5 mètres (75 pieds) carrés avec des colonnes espacées de 4,5 mètres (15 pieds), pour former la structure de la tour Sears (maintenant Willis) de 110 étages et 442 mètres (1 450 pieds) (1973), également à Chicago. (Des bâtiments beaucoup plus hauts sont possibles avec la technologie actuelle, mais leur érection dépend également de considérations économiques générales et de la valeur marchande de l’espace au sol qui en résulte.

Utilisation du béton armé

Parallèlement au développement des structures métalliques de grande hauteur, des progrès substantiels ont été réalisés depuis 1945 dans les systèmes structurels de grande hauteur en béton armé. La première de ces avancées a été l’introduction du mur de cisaillement comme moyen de raidir les cadres en béton contre la déflexion latérale, telle qu’elle résulte des charges dues au vent ou aux tremblements de terre ; le mur de cisaillement agit comme une poutre en porte-à-faux étroite et profonde pour résister aux forces latérales. En 1958, l’architecte Milton Schwartz et l’ingénieur Henry Miller ont utilisé des murs de cisaillement pour construire l’Executive House de 39 étages à Chicago, d’une hauteur de 111 mètres (371 pieds).

L’introduction du coffrage tubulaire périmétrique en béton par Fazlur Khan dans les appartements DeWitt-Chestnut (1963) à Chicago est tout aussi importante ; le bâtiment s’élève à 43 étages (116 mètres ou 387 pieds). La stabilité latérale a été obtenue grâce à des colonnes très rapprochées placées autour du périmètre du bâtiment et reliées entre elles par des poutres profondes. L’étape suivante dans la construction de gratte-ciel en béton a consisté à combiner le tube à ossature périmétrique avec un tube intérieur à parois largement pleines ou des murs de cisaillement pour renforcer la stabilité latérale. C’est ce qu’ont fait Eero Saarinen et Kevin Roche pour le CBS Building (1964) de 35 étages à New York, et ce système a été développé par Khan pour le Shell Oil Building (1967) de 221 mètres à Houston.

Une autre nouvelle forme structurelle en béton a été introduite par Khan dans l’immeuble de bureaux de 174 mètres (570 pieds) du 780 Third Avenue (1983) à New York. Il s’agit d’un tube à ossature avec un contreventement diagonal obtenu en remplissant des rangées diagonales d’ouvertures de fenêtres pour créer des éléments de contreventement extérieurs ; il s’agit d’un système très efficace qui pourrait conduire à des bâtiments encore plus hauts de ce type.

Trois autres innovations ont contribué à l’augmentation rapide de la hauteur des bâtiments en béton. La première a été le développement du béton léger, qui utilise le laitier de haut fourneau à la place de la pierre comme agrégat pour la construction des planchers ; cela a permis de réduire la densité du béton de 25 %, avec une réduction correspondante des charges que les colonnes du bâtiment doivent supporter. Deuxièmement, l’augmentation de la résistance ultime du béton utilisé pour les colonnes. Troisièmement, l’utilisation de pompes pour déplacer le béton liquide vers les étages supérieurs des grands bâtiments a permis de réduire considérablement le coût de la mise en place.

Une autre technique importante développée pour la construction de gratte-ciel en béton est le coffrage glissant. Dans ce procédé, un élément vertical continu de forme plane ou tubulaire est coulé en continu à l’aide d’une courte section de coffrage qui est déplacée vers le haut avec le processus de coulage. Le coffrage glissant a été utilisé pour construire un certain nombre de structures très hautes au Canada, y compris plusieurs cheminées industrielles de 366 mètres (1 200 pieds) de haut et la Tour CN à Toronto, qui contient un pont d’observation et une antenne de télévision massive et a une hauteur totale de 553 mètres (1 815 pieds). Le béton s’est révélé être un concurrent sérieux de l’acier dans les structures de grande hauteur ; il est désormais utilisé pour la grande majorité des grands immeubles résidentiels et pour un nombre important de grands immeubles de bureaux.

Développements d’après-guerre dans la construction de longue portée

Après 1945, le dôme et la voûte en coque sont restés les principales formes de structures à longue portée. Une innovation a été le dôme géodésique, conçu par l’architecte et ingénieur R. Buckminster Fuller dans les années 1940 ; dans cette forme, les nervures sont placées selon un modèle triangulaire ou hexagonal et se trouvent sur les lignes géodésiques, ou grands cercles, d’une sphère. Une forme sphérique très peu profonde avec des éléments en treillis d’aluminium a été utilisée par Freeman Fox & Partners pour le Dome Discovery construit à Londres en 1951. Les formes brevetées de Fuller ont été utilisées en 1958 pour construire deux grands dômes hémisphériques de 115,3 mètres (384 pieds) de diamètre à l’aide de tubes d’acier. Ceux-ci servent d’ateliers à l’Union Tank Car Company à Wood River, Illinois, et à Baton Rouge, Louisiane. Le plus grand dôme géodésique est le Poliedro de Caracas, au Venezuela, construit en tubes d’aluminium d’une portée de 143 mètres (469 pieds).

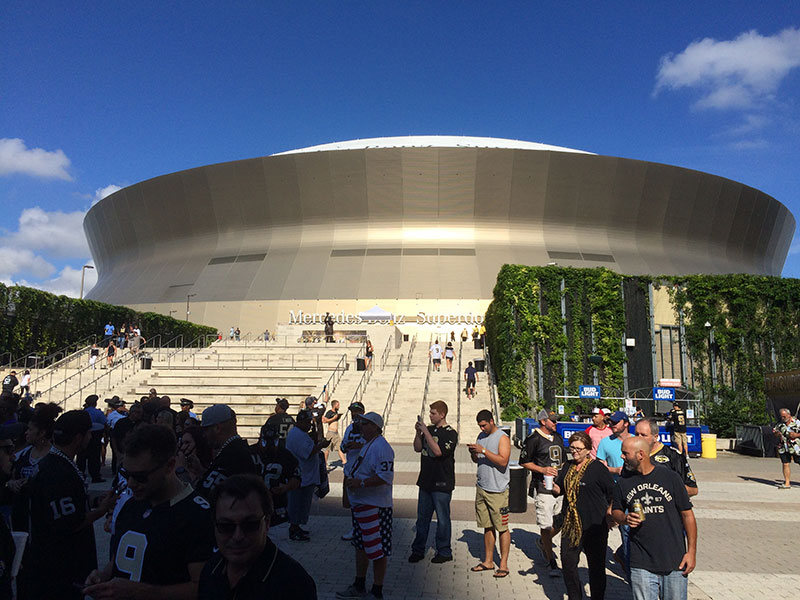

Une autre forme de dôme en treillis d’acier est le dôme à lamelles, qui est constitué d’arcs entrecroisés articulés ensemble à leurs points médians pour former un réseau imbriqué en forme de losange. Il a été utilisé pour les deux premiers exemples de grands stades sportifs couverts construits aux États-Unis depuis les années 1960 : le Harris County Stadium, ou Astrodome, construit à Houston, au Texas, en 1962-64 avec une portée de 196 mètres (642 pieds) et le Superdome de 207 mètres (678 pieds) de diamètre à la Nouvelle-Orléans, en Louisiane, conçu par Sverdrup et Parcel et achevé en 1973. La poutrelle en acier a continué à être utilisée et a été étendue aux trois dimensions pour former des poutrelles spatiales. La plus longue portée de ce type est celle du hangar Narita de l’aéroport international de Tokyo, qui utilise une poutrelle à portique liée pour une portée de 190 mètres (623 pieds) supportant un toit en treillis spatial de 90 mètres (295 pieds).

Le dôme ou la coque en béton s’est rapidement développé dans les années 1950. Le terminal de l’aéroport Saint-Louis Lambert (1954), conçu par Hellmuth, Yamasaki et Leinweber, comporte un grand hall de 36,6 mètres (120 pieds) de côté, soutenu par quatre voûtes en berceau en béton à coquille mince entrecroisées aux quatre coins ; l’épaisseur de la coquille varie de 20 centimètres (8 pouces) aux supports à 11,3 centimètres (4,5 pouces) au centre. Un autre exemple est le King Dome, à Seattle, dans l’État de Washington, qui recouvre un stade de sport d’un mince dôme parabolique en béton à simple coque raidi par des nervures de 201 mètres (661 pieds) de diamètre.

De nouvelles formes de toits à longue portée sont apparues dans les années 1950, basées sur les câbles d’acier utilisés depuis longtemps dans les ponts suspendus. Le pavillon américain de l’exposition universelle de Bruxelles de 1958, conçu par l’architecte Edward Durell Stone, en est un exemple. Il était basé sur le principe familier de la roue de bicyclette ; son toit avait un diamètre de 100 mètres (330 pieds), avec un anneau de tension en acier sur le périmètre, à partir duquel deux couches de câbles radiaux étaient tendues vers un petit anneau de tension au milieu – la double couche de câbles donnait au toit une stabilité contre les mouvements verticaux. Le Oakland-Alameda County Coliseum (1967), réalisé par Skidmore, Owings & Merrill, a étendu ce système à 126 mètres (420 pieds) de diamètre, mais une seule couche de câbles, raidie par des nervures de béton, relie les anneaux intérieur et extérieur.

Un autre système dérivé de la construction de ponts est le toit à haubans. Un des premiers exemples est le hangar TWA (1956) à Kansas City, Missouri, qui abrite de gros avions sous un double toit en porte-à-faux fait de coquilles semi-cylindriques qui s’étendent sur 48 mètres (160 pieds) ; la déflexion est réduite et les coquilles maintenues en compression par des câbles qui descendent des murs de cisaillement centraux jusqu’aux poutres dans les vallées entre les coquilles. Un autre exemple de toit à haubans est le McCormick Place West Exhibition Hall (1987) à Chicago, réalisé par Skidmore, Owings & Merrill. Deux rangées de grands mâts en béton s’élèvent au-dessus du toit, supportant des fermes en acier d’une portée de 72 mètres (240 pieds) entre les mâts et en porte-à-faux de 36 mètres (120 pieds) de chaque côté ; les fermes sont également soutenues par des jeux de câbles diagonaux parallèles qui reviennent aux mâts.

Une troisième forme de structures de toit à longue portée en tension est constituée par les membranes en plastique soutenues par l’air, qui ont été conçues par Walter Bird de l’Université Cornell à la fin des années 1940 et ont rapidement été utilisées pour les piscines, les entrepôts temporaires et les bâtiments d’exposition. L’exposition universelle de Ōsaka de 1970 comprenait de nombreuses structures à suspension pneumatique, dont la plus grande était le pavillon américain conçu par les ingénieurs Geiger Berger Associates ; il avait un plan ovale de 138 × 79 mètres (460 × 262 pieds), et le toit en dôme gonflé en tissu enduit de vinyle était retenu par un réseau de câbles d’acier se croisant en diagonale et fixés à un anneau de compression en béton sur le périmètre. Le système de pavillon Ōsaka a été adapté par la suite pour des stades sportifs de grande taille tels que le Silverdome (1975) à Pontiac, Michigan, et le Hubert H. Humphrey Metrodome (1982) à Minneapolis. Les structures gonflables sont peut-être le type de structure le plus rentable pour les très longues portées.

La construction s’est installée dans une période de calme relatif après les innovations explosives du 19e siècle. L’acier, le béton et le bois sont devenus des technologies relativement matures, mais d’autres matériaux, comme les fibres composites, pourraient encore jouer un rôle majeur dans la construction.

–

Retour sur l’histoire de la construction